トヨタ式標準化メソッドを事業に取り入れるために

みなさん、はじめまして。CRO Hackの下田です。

私は、トヨタに3年半所属し、技術トラブル、生産性・品質の向上やアプローチ施策を担当していました。

本日は、トヨタで品質管理に取り組んできた経験と、現在スタートアップの支援をさせて頂いている中で感じている課題感について書いていきます。

キーワードは「標準化」です。

標準化とは?

誰がやっても同じ品質、手順で完結できる仕組み

事業を成長させようと思った時には、「標準化」の設計は避けて通ることはできません。

標準化は、わかっているけど取り組めていない…というケースが多いのではないかと考えています。

トヨタの強さは標準化

トヨタは、ビジネスの基本である「標準化」を徹底することで成長してきた会社、と勤めていた自分は捉えています。

トヨタの仕事の基本は、

品質を落とさないために、

①ムダをなくす

②ムラをなくす

③ムリをしない

この3つがポイントです。

誰がやっても同じ品質、手順で完結できる。つまり、属人的ではない業務が実現することが、全ての仕事において求められます。

トヨタは、スケジュール通り、予算通り、業界トップクラスのコスト管理体制で高品質の商品を大量生産することで成長し続けてきた会社です。

徹底的にムダを省き、誰でも高品質の仕事が再現できるようカイゼンを繰り返してきたのです。

有名なトヨタ生産方式は、一言でまとめると「ムダの排除、標準化の徹底」だと考えることができます。

7つのムダ

ひとつ つくりすぎのムダ

ふたつ 手待ちのムダ

三つ 運搬のムダ

四つ 加工そのもののムダ

五つ 在庫のムダ

六つ 動作のムダ

七つ 不良をつくるムダ

引用元:トヨタ生産方式――脱規模の経営をめざして

成長期のスタートアップに共通する"属人化"課題

私がスタートアップの経営支援に関わる中で、下記の課題に対する相談を頂くことが増えてきています。

人に依存しているため品質がばらつきが出る

スタートアップは人員が限られており、立ち上げ期は属人化の状態で走り抜けることは仕方がないことでもあります。逆に、属人化がスタートアップの強みに変わるケースもあります。

しかし、事業フェーズが進むと、属人化の状態を抜け出す必要性は高まります。

属人化の状態で事業拡大すると、業務プロセスを再設計することに膨大なコストがかかるためです。

成長フェーズに入る前に属人化から脱する、つまり「業務の標準化」に取り組むことが大切となります。

このような状態には絶対に陥って頂きたくないと考えています。

スタートアップの最悪シナリオ

・標準化が進まないでマーケティング投資

・属人化した状態で組織拡大を進める

・資金調達には成功して、IPO準備へ

しかし人への依存度が高く組織崩壊…

この最悪のシナリオが起こるリスクは潰しておきたいところです。

トヨタ式標準化メソッドのフレームワーク4M+T

ここから、スタートアップがトヨタ式の標準化の仕組みを導入するための具体的な考え方、フレームワークを紹介します。

キーワードは、4M+T

まずは、この4M+Tの項目を抜け漏れなく考えることで、オペレーション内容の徹底的な見える化・効率化を図る土台をつくることができます。

詳しく解説します。

①Man:人・作業者

バリューを提供するためにオペレーションを実施する作業者一人における作業サイクル

②Machine:設備・システム

バリューを提供するための作業車両や生産を実施する設備一台単位での稼働サイクル

③Material:製品・サービス

生産がなされる製品や流通するモノの一個、もしくは1ロットあたりでのバリューサイクル

④Method:手法

バリューを提供するために活用している特定手法における作業サイクル

⑤Time:時間・期間

提供する一連のバリューを提供するために必要な最小単位の時間、提供リードタイム

この4M+Tを見える化することは、トヨタの有名な言葉である、

前工程は「神様」、後工程は「お客様」にも繋がります。

まずは、この4M+Tを記述することから始めることが標準化の第一歩です。

4M+Tを儲かる仕組みに変える

4M+Tの標準化基本要素を整理した後は、事業戦略や業務プロセスに組み込んでいきます。

ここで大切になってくるのが、MVOの考え方です。

MVO(Minimum Viable Operation)とは?

最小単位のオペレーション

先程の4M+Tを構成要素として最小公倍数で構築されたオペレーションのことです。

最小単位のオペレーションを見極めるためには、4M+T(Man:人・作業者、Machine:設備・システム、Material:製品・サービス、Method:手法、Time:時間)の軸に分解して作り込みを行うことが重要となります。

リーンスタートアップの考え方にMVP(Minimum Viable Product)という言葉があり、そのオペレーション版と捉えて頂くとわかりやすいかもしれません。

MVP(Minimum Viable Product)とは?

顧客価値があり、利益を生み出せる最小限のもの

オペレーショナルエクセレンスを作り込むことで優位性を獲得する

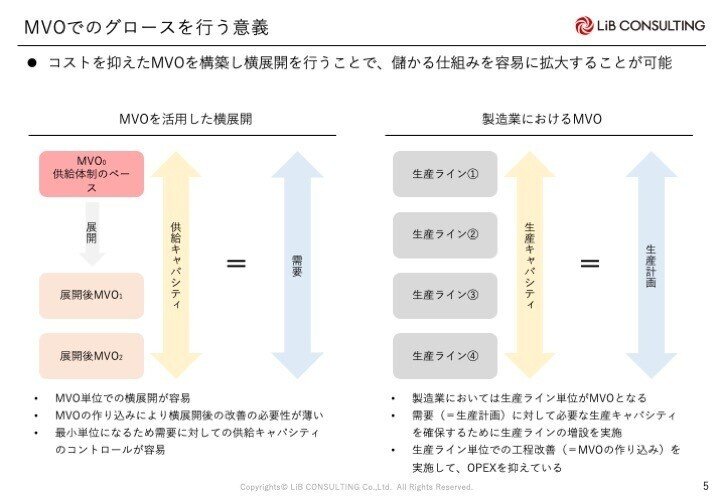

価値を生む最小限のオペレーション(MVO)を構築し、横展開を行うことで、儲かる仕組みを容易に拡大することが可能となります。

これは製造業の生産ラインに例えると、非常にわかりやすいかと思います。

ここまでお話ししてきた内容を整理します。

トヨタ式標準化の考え方を事業に組み込む考え方

1. 4M+Tでオペレーション要素を洗い出す

2. MVO最小単位のオペレーションを見極める

3. MVOを横展開して事業成長する絵を描く

標準化への取り組みは早ければ早いほど良い

ここまで、標準化の考え方と、具体的な事業戦略への組み込み方を解説してきました。

ぜひご紹介したトヨタ式標準化フレームワークを活用して、自社のオペレーションを見直すことに役立てたら幸いです。

標準化の取り組みは早ければ早い方が良いです。

事業拡大後に後から標準化に取り組むことは、多大なコストが発生し非効率です。

多くのスタートアップが、事業拡大をする上で、CS組織の強化、供給体制拡大には投資をするものの、「オペレーション」への投資を怠ってしまっていると感じています。

この3つがバランスが取れて成長し続けている企業はどこでしょうか?

Amazonだと私は考えています。

Amazonは、顧客第一主義やビジネスモデルに注目が集まりますが、「オペレーション」を極めることが優位性につながっています。

今回にご紹介した「標準化を磨く考え方」が、Amazonのような世界的なイノベーションを起こす日本企業が生まれることにつなげていきたいと考えています。

最後まで読んでくださりありがとうございました。